Präzision im Detail: Optimale Nutenkonfiguration für überlegene Gewindebohrer-Leistung

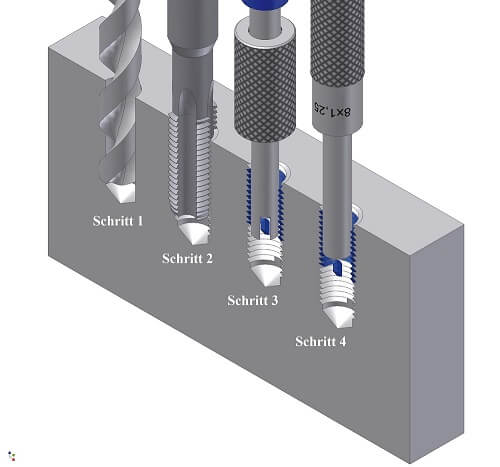

Beim Schneiden von Gewinden ist die Wahl des richtigen Werkzeugs entscheidend für das Endergebnis. Gewindebohrernuten sind das Herzstück eines jeden Gewindebohrers, ihre Form und…

Weiterlesen