Es gibt unterschiedliche Verfahren um ein Gewinde herzustellen (schneiden, fräsen, formen, bohren, walzen…etc.). Das Gewindeformen oder Gewindefurchen ist eine von vielen Methoden. Weitere Methoden zur Gewindeherstellung finden Sie hier: Methoden der Herrstellung von Gewinden. In diesem Blogbeitrag befassen wir uns mit: Was ist ein Gewindeformer / Gewindefurcher? Was versteht man genau unter Kaltformung beim Gewindeformer? Welche Materialien und Werkstoffe lassen sich Formen? Was sind Gewindeformer mit und ohne Schmiernuten? Gibt es einen Unterschied zwischen Kernlöchern zum Gewindeschneiden und Kernlöcher zum Gewindeformen? Was sind die Vorteile und Nachteile von Gewindeformern? Was sind die Unterschiede zwischen Gewindeschneiden und Gewindeformen?

Was ist ein Gewindeformer bzw. Gewindefurcher?

Mit dem Gewindeformer (auch Gewindefurcher genannt) werden spanlos Innengewinde durch Kaltumformung hergestellt. Voraussetzung ist die gute Kaltumformbarkeit des Werkstoffes. Durch die Kanten (Druckstollen) wird das Material zur Seite gedrückt und zu einem Gewinde geformt. Es fallen somit keine Späne an, die Oberfläche ist glatt, die Bearbeitung erfolgt schnell und präzise.

Im direkten Vergleich zum Gewindebohrer hat der Gewindeformer eine höhere Standzeit. Allerdings sind die Toleranzen beim Bohrloch enger und das eingesetzte Drehmoment ist höher als beim Gewindeschneiden. Das Gewindeformen zerstört keine Materialfasern und sorgt dadurch für eine bessere Oberflächenstruktur des Gewindes. Zudem besitzt das Gewinde eine höhere Gewindefestigkeit. Leider eignet sich das Gewindeformen nicht für alle Werkstoffe. Gewindeformer können nicht nachgeschliffen werden.

Der Gewindefurcher hat eine polygone Form.

Was versteht man genau unter Kaltformung beim Gewindeformer?

Kaltformung bezeichnet das Umformen von Metallen bei einer Temperatur deutlich unterhalb der Rekristallisationstemperatur, was eine Erhöhung der Festigkeit und eine Verringerung der Bruchdehnung zur Folge hat. Beim Gewindeumformen bilden sich dann die Ausformtaschen.

Gewindeformer vs. Gewindeschneider

Um ein Gewinde zu formen müssen Sie, ähnlich wie beim Gewindeschneiden, ein Kernloch vorbohren. Der entscheidende Unterschied der beiden Verfahren steckt aber im Detail.

Während Sie beim Gewindeschneiden ein kleineres Kernloch benötigen, müssen Sie beim Gewindeformen darauf achten, dass das Kernloch größer ausfällt. Das Kernlochmaß errechnet sich nämlich anders als beim Gewindeschneiden. Mehr dazu finden Sie in der untenstehenden Kernlochmaß-Tabelle für Gewindeformer.

Unterschiede und Vergleich: Gewindeformer und Gewindeschneider

Die mathematische Herleitung zur Ermittlung des richtigen Kernlochdurchmessers (DK) für Gewindebohren sowie Gewindeformer lautet:

- Gewindeformen: DK = DNenn – (0,5 × P) + 0,05

- Gewindebohren: DK= DNenn – P

DK= Nenndurchmesser des Gewindes (Gewindeformer oder Gewindeschneider)

P = Gewindesteigung in mm

Kernlochmaß-Tabelle für Gewindeformer

| Kernlochmaß-Tabelle für Gewindeformer | ||

| Nennmaß mm | Steigung mm | Kernloch mm |

| M1 | 0,25 | 0,90 ± 0,01 |

| M2 | 0,4 | 1,83 ± 0,02 |

| M3 | 0,5 | 2,80 ± 0,03 |

| M4 | 0,7 | 3,70 ± 0,03 |

| M5 | 0,8 | 4,65 ± 0,03 |

| M6 | 1 | 5,53 ± 0,03 |

| M7 | 1 | 6,53 ± 0,04 |

| M8 | 1,25 | 7,40 ± 0,04 |

| M9 | 1,25 | 8,40 ± 0,04 |

| M10 | 1,5 | 9,28 ± 0,05 |

| M11 | 1,5 | 10,30 ± 0,05 |

| M12 | 1,75 | 11,16 ± 0,05 |

| M14 | 2 | 13,05 ± 0,05 |

| M16 | 2 | 15,05 ± 0,05 |

| M18 | 2,5 | 16,85 ± 0,05 |

| M20 | 2,5 | 18,85 ± 0,05 |

| M22 | 2,5 | 20,85 ± 0,05 |

| M24 | 3 | 22,65 ± 0,05 |

| M27 | 3 | 25,65 ± 0,05 |

Welche Materialien und Werkstoffe lassen sich Formen?

Gewindeformer eignen sich insbesondere dann, wenn keine Späne erwünscht sind. Das kann manchmal bei Sacklöchern der Fall sein. Dennoch eignet sich ein Gewindeformer sowohl für Durchgangslöcher (DuLo) als auch für Sacklöcher (SaLo). In welches Material ein Gewinde geformt werden kann, hängt unter anderem mit der Oberflächenbehandlung des Gewindeformers zusammen. Denn Gewindeformer können, wie Gewindebohrer auch, Oberflächenveredelt werden.

- Gewindeformer mit blanker Oberfläche

- Vaporisierte Gewindeformer

- Gewindeformer mit einer TiN-Beschichtung (Titannitrid-Beschichtung)

Welche unterschiedlichen Gewindeformer gibt es?

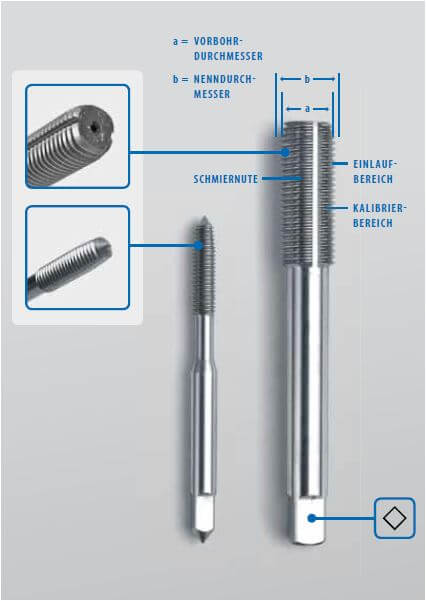

Gewindeformer oder Gewindefurcher kommen in unterschiedlichen Ausführungen daher:

Gewindeformer ohne Schmiernute (geeignet für dünne und weiche Werkstoffe)

Gewindeformer mit Schmiernute (Die Schmiernute verbessert den Kontakt zwischen Gewindeformer und Werkstückoberfläche)

Gewindeformer mit Innenkühlung (geeignet für tiefe Gewindelöcher)

Infobild: Gewindeformer

Vorteile und Nachteile: Gewindeformer

Wir haben Ihnen hier einige Vor- und Nachteile des Gewindeformens noch einmal übersichtlich zusammengefasst. Die Aufstellung hat keinen Anspruch auf Vollständigkeit:

Vorteile eines Gewindeformers:

- Spanloses Verfahren

- Sehr gut geeignet für größere Gewindetiefen, da spanlos

- Weniger Werkzeugbruch, da es ein spanloses Verfahren ist

- Höhere Standzeiten gegenüber Maschinengewindebohrer

- Bessere Gewinde-Oberflächenstruktur als bei spanenden Verfahren

- Höhere Gewindefestigkeit

Nachteile eines Gewindeformers:

- Das Verfahren eignet sich nicht für jede Betriebsgröße, da Maschinen benötig werden

- Es werden viel höhere Drehmomente im Vergleich zum Gewindeschneiden benötigt

- Kein Gewindeformen per Hand möglich

- Engere Bohrlochtoleranzen (6HX)

- Es ist nicht möglich das geformte Gewinde nachzuarbeiten oder nachzuschleifen

- Nicht für Außengewinde geeignet

- Qualität des geformten Gewindes ist abhängig von der guten Qualität des Schmiermittels

- Nicht für alle Materialien geeignet, da der Werkstoff kaltumformbar sein muss

Zusammenfassung: Gewindeformer

Mit dem Gewindefurcher (Gewindeformer) werden spanlos Innengewinde durch Kaltumformung hergestellt. Voraussetzung ist die gute Kaltumformbarkeit des Werkstoffes. Durch die Kanten (Druckstollen) wird das Material zur Seite gedrückt und zu einem Gewinde geformt. Es fallen somit keine Späne an, die Oberfläche ist glatt, die Bearbeitung schnell, allerdings sind die Toleranzen beim Bohrloch enger und das eingesetzte Drehmoment ist höher als beim Gewindeschneiden. Ein gutes Schmiermittel zum Gewindeformen ist ein Must-have! Die zu bearbeitenden Materialien sollten eine Fertigkeit von < 1200 N/mm² aufweisen. Für die Kaltumformung eigenen sich inbesondere Werkstoffe wie beispielsweise: Leichtmetalle, Buntmetelle sowie Stähle bis zirka 1200 N/mm².

Gewindeformer finden Sie in unserem Shop

Gewindeformer M10 mit Zentrierspitze und Gewindeformer M12 ohne Zentrierspitze

Gewindeformer DIN 371 D HSSE/TIN M3 | 01900130

Gewindeformer DIN 371 D HSSE/TIN M4 | 01900150

Gewindeformer DIN 371 D HSSE/TIN M5 | 01900170

Gewindeformer DIN 371 D HSSE/TIN M6 | 01900190

Gewindeformer DIN 371 D HSSE/TIN M8 | 01900210

Gewindeformer DIN 371 D HSSE/TIN M10 | 01900230

Gewindeformer DIN 371 D HSSE/TIN M12 | 01900250

Das könnte Sie auch interessieren:

Die 13 wichtigsten Gewindearten, die Sie kennen sollten

Gewindeprofile – Bestimmungsgrößen am Gewinde

#1 Praktisches Beispiel: 3 Schritte zur Gewindebestimmung (1/4″ Zoll)

#2 Praktisches Beispiel: 3 Schritte zur Gewindebestimmung (M12 Metrisch)

Die 4 bekanntesten Rohrgewindearten im Überblick ( NPT | NPTF | BSP | BSPT)